忻州經(jīng)濟開發(fā)區(qū)光伏產(chǎn)業(yè)園區(qū)標準化廠房及配套設施建設項目(二期)現(xiàn)場一片繁忙景象,建筑面積逾17萬平方米的現(xiàn)代化廠房已拔地而起,配套設施主體施工全部完成。山西建投物貿公司憑借其高效的供應鏈管理,已為項目累計供應4.9萬余噸關鍵物資,確保了項目順利進行,實現(xiàn)了施工零停滯。

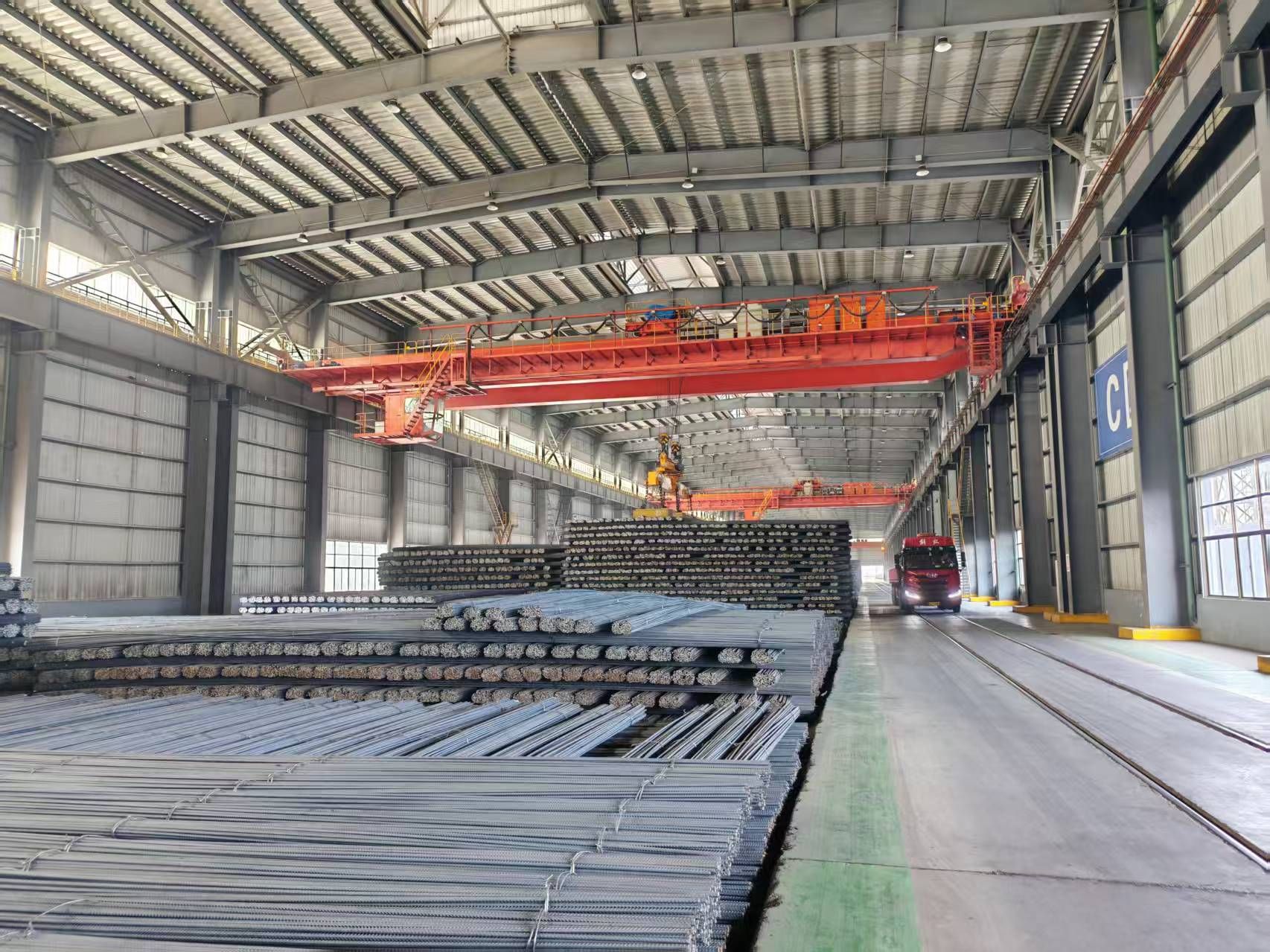

物貿公司累計為項目供應4.9萬余噸物資

該項目總建筑面積20.23萬平方米,涵蓋標準廠房單晶車間、固廢庫、危廢庫、化學品庫等10余項功能建筑及配套設施。建成投產(chǎn)后,將形成年產(chǎn)16GW·N型單晶硅棒的生產(chǎn)規(guī)模,預計實現(xiàn)年銷售收入50億元、上繳稅收2.3億元,直接帶動1500人就業(yè)。

項目不僅規(guī)模大、工期緊,對物資供應的穩(wěn)定性和及時性更是提出嚴苛要求——僅鋼筋型材單月用量峰值就高達18000噸,遠超常規(guī)項目水平。如何確保“物資不斷供、施工零停滯”,成為物貿公司面對的關鍵挑戰(zhàn)。

戰(zhàn)略采購筑基 數(shù)字協(xié)同提效

光伏項目物資需求高度集中且特殊:鋼筋以HRB400EΦ12mm、Φ14mm、Φ16mm等中小型規(guī)格為主,型材則聚焦熱鍍鋅槽鋼、角鋼及定制化產(chǎn)品,再加上作業(yè)面廣、到貨窗口緊湊,傳統(tǒng)采購模式難以滿足。

為此,公司聯(lián)合建投集采中心,突破傳統(tǒng)“人盯人”的保供模式,構建起以數(shù)智化為核心的物資管理體系,采用“屏管貨”創(chuàng)新模式。首先,與省內外多家核心鋼廠及型材制造商建立了穩(wěn)固的中長期戰(zhàn)略合作關系。通過簽訂年度框架協(xié)議、實行鎖量采購模式,既確保了上游廠家的穩(wěn)定排產(chǎn),又有效規(guī)避了市場價格波動風險,為項目提供了優(yōu)質且價格優(yōu)惠的物資保障。其次,將集采范圍從主流鋼筋延伸至C型鋼、Z型鋼等關鍵型材與連接件,實現(xiàn)項目85%以上結構需求“一站式”配齊。

在此基礎上,公司著力打造以數(shù)字平臺為中樞的協(xié)同機制。大宗物資數(shù)智化交易管理平臺將集采獲得的穩(wěn)定資源與項目現(xiàn)場的實際需求進行高效匹配,實現(xiàn)了從需求匯總、供應商排產(chǎn)到物流發(fā)運的全鏈條數(shù)據(jù)互通。這種“需求—供應—項目”三端的無縫聯(lián)動,徹底改變了以往信息滯后、溝通不暢的局面,將物資配送的及時率提升至98%,周轉效率提高15%以上,為項目實現(xiàn)“零待料”施工提供了堅實基礎。

全程管控護航 數(shù)據(jù)賦能溯源

光伏項目對型材的防腐性能、截面尺寸等有嚴格的定制化要求,物料的質量直接關系到工程的安全與壽命。公司將管控環(huán)節(jié)深度嵌入從供應商準入到材料進場驗收的全過程。

進場材料可全程溯源,確保100%合格

在源頭端,組織項目人員、技術專家共同赴廠,對供應商的生產(chǎn)工藝、質量保證體系進行實地聯(lián)合評估,確保準入門檻;在生產(chǎn)過程中,實施關鍵節(jié)點的協(xié)同監(jiān)造,確保產(chǎn)品符合定制標準;材料抵達現(xiàn)場后,則執(zhí)行由供應商、項目部、物貿公司三方共同參與的聯(lián)合取樣、送檢與簽認程序,且所有質量文件均通過平臺同步留存,實現(xiàn)了質量責任的全程可追溯。這套環(huán)環(huán)相扣的質控體系,依托大宗物資數(shù)智化交易管理平臺實現(xiàn)了質量問題可預警、可追溯,確保了進場材料100%合格,從源頭上為項目的長期安全穩(wěn)定運行提供了堅實保障。

智慧物流牽引 平臺閉環(huán)驅動

檢驗保供能力的“最后一公里”,在于能否將物資精準送達分散的作業(yè)點。針對光伏項目“點多面廣、時序交錯”的典型特點,公司深度融合其自建的山西建投智慧物流平臺,構建了從計劃、調度、在途跟蹤到電子簽收的端到端數(shù)字化閉環(huán)。

公司利用智慧物流平臺實現(xiàn)全流程數(shù)字化管理

在運營層面,整合了超過10家優(yōu)質合作車隊、1000余臺車輛的運力資源,形成了覆蓋廣、彈性強的運力池;計劃下達后,平臺即可實現(xiàn)智能派車,將傳統(tǒng)依賴人工、耗時數(shù)小時的調度流程壓縮至分鐘級,極大提升了響應速度;裝卸貨狀態(tài)、車輛實時GPS軌跡均在平臺一目了然,使項目方能精準預判、安排接收;貨物送達后,一鍵電子簽收功能使貨權轉移瞬間完成,所有數(shù)據(jù)實時留痕,有效杜絕了紙質單據(jù)管理可能引發(fā)的差錯,簽收準確率達成100%。

公司以數(shù)據(jù)驅動替代傳統(tǒng)的人工干預,實現(xiàn)了各業(yè)務環(huán)節(jié)的高效無縫銜接。該模式使物資管理的整體效率提升超過70%,平均每批次業(yè)務操作耗時節(jié)省4小時,顯著降低了管理成本,以實實在在的效能變革,確保了萬噸物資在需要的時間點“隨叫隨到”。

此次實踐不僅驗證了數(shù)智化保供體系的可行性,更證明數(shù)智化并非簡單的技術升級,而是對工程管理模式、組織效能的深層變革,為集團推進集約化、標準化供應鏈體系建設,提供了扎實的數(shù)據(jù)支撐和標桿案例。

未來,公司將繼續(xù)深化供應鏈協(xié)同、智能物流、數(shù)字平臺的融合模式,為更多重大工程項目提供高質量、高效率、高可靠性的物資保供服務,為服務重大工程建設、助力新能源產(chǎn)業(yè)高質量發(fā)展貢獻更大力量。